Oops ! Our English website is under development, we expect the development to be over by June , We highly regret the inconvenience caused.

Kindly bear with us and for enquiries please contact mail@kinlong.com .

Oops ! Our English website is under development, we expect the development to be over by June , We highly regret the inconvenience caused.

Kindly bear with us and for enquiries please contact mail@kinlong.com .

自动换模技术作为提升生产柔性、缩短停机时间的核心手段,广泛应用于注塑、冲压、压铸等批量生产领域。其效率高低直接影响生产线的产能与综合效益,而这一效率受设备配置、流程设计、人员操作等多维度因素制约。明确影响自动换模效率的关键环节,针对性制定优化策略,是充分发挥自动换模技术价值的重要前提。

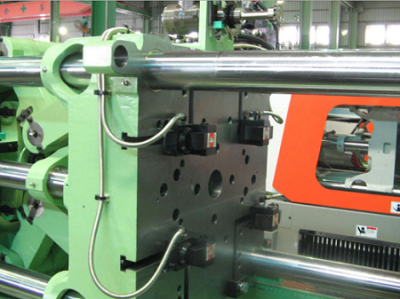

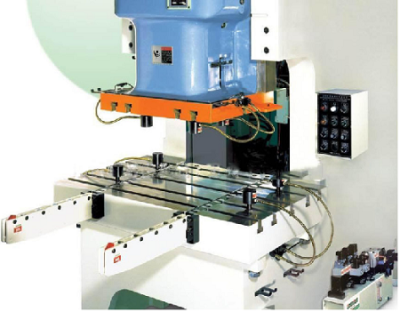

设备核心部件的性能与适配性,是决定自动换模效率的基础因素。模具定位装置的精度与稳定性直接影响换模耗时,若定位销、导向套等部件存在磨损或间隙过大,会导致模具对位反复调整,延长换模时间。同时,快速夹具的夹紧速度与可靠性、换模台车的运行平稳性等,也会直接影响换模流程的顺畅性。此外,自动换模系统与加工设备本体的兼容性也至关重要,若两者信号交互存在延迟或协同性差,易出现换模中断等问题,拖累整体效率。

换模流程的规范化与前置准备的充分性,对效率提升具有显著影响。部分生产场景中,模具的清洁、预热、配件装配等工作未提前完成,导致换模过程中穿插额外作业,延长停机时间。同时,换模步骤缺乏标准化流程,工人操作存在随意性,如夹具紧固顺序混乱、参数设置反复调整等,也会降低换模效率。此外,模具存储与调度的合理性不足,若模具取用路径过长、调度无序,会增加模具转运耗时,间接影响换模效率。

人员操作熟练度与应急处理能力,是保障换模效率稳定的关键。自动换模系统的操作涉及设备调试、参数设置、故障排查等多个环节,若操作人员对系统原理与操作流程不熟悉,易出现操作失误,导致换模中断。面对换模过程中出现的定位偏差、夹具失效等突发问题,若操作人员缺乏有效的应急处理经验,会导致故障解决耗时过长,进一步拉低换模效率。

针对上述因素,可通过多维度优化提升自动换模效率。在设备层面,需定期检修定位装置、快速夹具等核心部件,及时更换磨损件,确保设备性能稳定;同时,选择与加工设备准确适配的自动换模系统,优化信号交互机制,提升协同运行效果。在流程层面,建立标准化换模流程,明确各步骤操作规范与时间节点;推行换模准备前置化,提前完成模具清洁、预热等工作;优化模具存储布局,采用智能调度系统,缩短模具转运时间。在人员层面,加强操作人员专业培训,涵盖设备操作、参数设置、故障排查等内容,提升操作熟练度与应急处理能力;建立操作考核机制,规范操作行为。

综上所述,自动换模效率受设备性能、流程设计、人员操作等多因素共同影响。优化提升需立足全流程,从设备维护、流程规范、人员培训等方面协同发力,才能更大限度缩短换模时间,提升生产线的柔性与产能,充分发挥自动换模技术的应用价值。